新闻资讯

电动汽车 (EV) 在 2022 年占据全球汽车销售份额的 13%,预计到2030年将占据全球汽车销售份额的30%。该行业需要继续加大研发力度,推出更多价格亲民的车型,促进燃油车市场向电动车市场转型。市场转型过程中,对性能更强、价格更低的动力电池产生巨大需求,目前动力电池仍然是导致电动汽车价格高昂的主要因素。

据麦肯锡公司预测,电芯市场预计将以每年超过20%的速度增长,到2030年将达到4100亿美元。从2020年到2030年,市场规模将增长 10 倍。

设计动力电池时,必须进行严格的测试以了解电池的性能。

性能目标

推动动力电池的进步是提高汽车经济性、社会认可度和环境可持续发展的关键。美国先进电池联盟 (USABC) 发布了相关指南,指明了下一代电动汽车电池的性能和成本目标。随着汽车行业探索新的电池化学和电芯技术,需要实现以下三个主要目标,以增加电动汽车的普及率:

• 将动力电池的成本降低到每千瓦时不超过 100 美元——终极目标是 75 美元。

• 将电动汽车的续航里程增加到 300 英里。

• 将充电时间缩短到 15 分钟以下。

只有经过严格的测试,才能确保每个制造电芯都能满足强制性能标准。设计、验证和生产环节需要实施大量测试,但本文将重点介绍有助于了解电池质量的关键几项测试。

开路电压 (OCV) 测量

电池储存能量,在正负极端子之间产生电压电势。我们在电路中使用这种能量。电池未连接任何电路时,这种电势称为开路电压 (OCV)。这个值直接反映了电池的充电状态,也就是电池包含多少能量的度量。

电池的 OCV 在充电和放电过程中会发生变化。在充电和放电过程中监测电池的状态,确保电池既不过充也不过放。电池制造过程中必须多次充电和放电,OCV 监测是验证过程和最终应用的一部分。由大量电芯构成的电池组包含管理芯片,用于跟踪电芯和模块的 OCV 以报告其状态。

当电池与负载断开连接时,仍然会有少量电流在内部流动。这被称为自放电电流。电池电芯的 OCV 相对恒定,但在数周的时间内会产生数十到数百微伏的细微变化。对于质量不佳的电池,这个数值会更高。OCV 测量可以检测电池自放电情况并鉴别有缺陷的电芯。

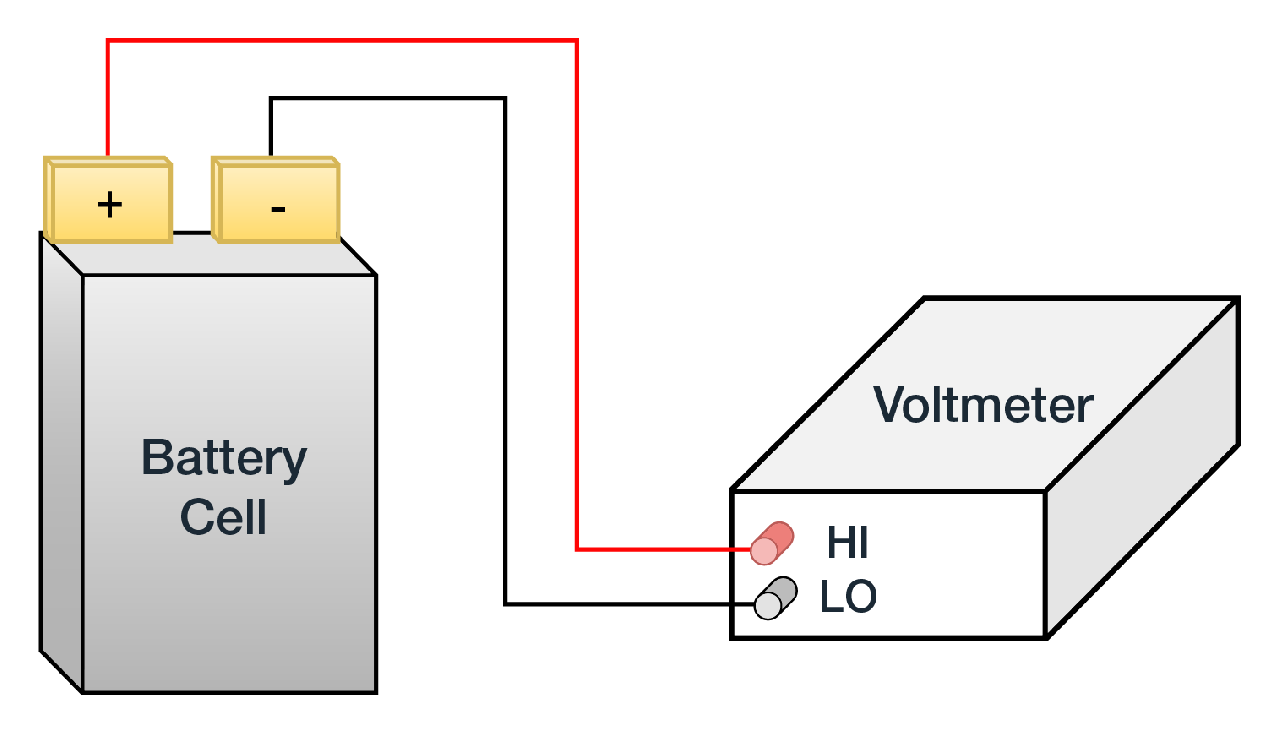

OCV 是一种相对简单的测量方法。如图 1 所示,直接将数字万用表 (DMM) 连接到电池并测量直流电压。

图 1. 对电芯执行开路电压测量需要将万用表连接到电池的正负极端子。

对于只需要确认 OCV 的应用,任何 6位半 DMM 都可以胜任这项工作。对于自放电测试之类的应用,需要检测电压的微小变化,将需要一个精度更高的(7位半)DMM。

例如,对于质量良好的电芯,在四周内自放电引起的电荷损失通常较小,一般在几毫伏到几十毫伏的范围内。然而,对于失效或有缺陷的电芯,这种损失可能达到几百毫伏。每天就可能损失几微伏。对 3.7 V 电芯执行 OCV 测量,一台典型的 6位半 DMM 在 1 年校准中存在 142 µV 的误差。然而,7位半 DMM 在同等条件下存在 63.8 µV 的误差。

内阻和负载电阻

我们可以将电池简单理解为一个装满能量的杯子。当我们需要能量时,连接电路并让能量流出。然而,这个比喻并没有考虑到电池内阻。将电池比作水瓶更恰当。当装满水的瓶子倒置时,水并不能自由流出,因为瓶嘴或者瓶颈会阻碍水流动。与此类似,电池存在内阻,由于老化、材料质量和结构上的缺陷等因素,阻碍能量的流动。这种内阻不仅包含电阻成分,还包含电容成分,因此不易测量。

与 OCV 类似,内阻反映了电池的质量以及它在使用期限内的性能变化。内阻较高的电池效率更低,更容易失效。过高的内阻在电池工作过程中也会产生过多的热量,如果电池热失控,安全隐患极大。在使用前测量内阻有助于识别可能存在失效风险的电芯。对于锂离子电池,质量良好的电芯的内阻可以达到 100 mΩ,而质量差或失效的电芯可能达到几百毫欧。表征内阻的方法有多种,用于评估性能的不同方面。

电化学阻抗谱 (EIS)

第一种技术是电化学阻抗谱 (EIS)。在这个测试方法中,在一个宽频谱(0.5 Hz 到超过 100 kHz)对电池施加交流信号(通常是几百毫安,但在某些情况下可能是几安)并测量电池的响应。这个测试可能需要几分钟到几小时(频率越低,测试时间越长),但可以得出电池内阻抗行为的全方位数据。

交流内阻 (ACIR)

最常见的方法被称为交流内阻 (ACIR)。由于这是一种交流技术,它确实可以表征内阻。ACIR 是 EIS 过程的一个子集,在单一频率(通常为 1 kHz)下进行测量。该测试表征了小信号性能,可以完美指示电池质量,比完整的 EIS 过程速度更快。占用时间短使其成为生产中的热门测试方法,每个电池都必须通过该测试。

直流内阻 (DCIR)

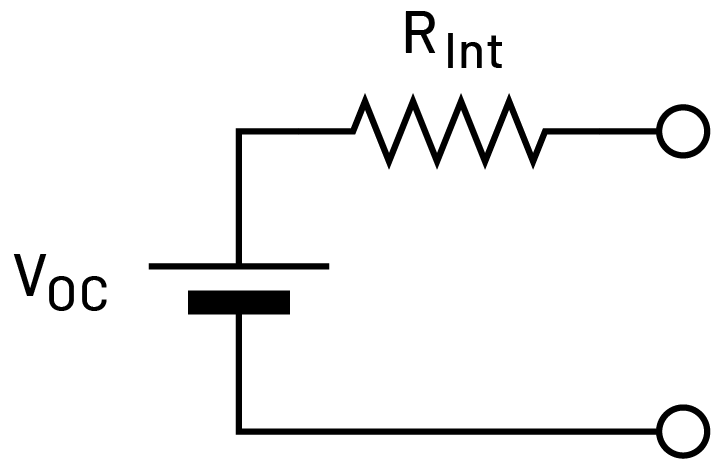

最后一种方法是直流内阻 (DCIR),也称为脉冲表征。在这种方法中,只测量电阻成分,因为我们假设电池由理想的开路电压和串联电阻表示,如图 2 所示。

图 2. DCIR 电池模型包括一个理想的电压源和一个内部电阻器。

在一定的时间内对电池施加直流电流。测量电池电压的变化以计算电阻。图 3中的图表对此进行了演示。

图 3 DCIR 测量方法测量电池电芯的电阻成分。

DCIR 方法(几安培)中使用的电流通常比 ACIR 方法 (100 mA) 大得多,更接近实际的应用场景,因为电池经常承受突然的高电流。电池的内阻是电池输出大电流能力的最大限制因素。因此,识别不能在高电流下工作的电池非常重要。

在早期和频繁地进行测试

验证过程需要实施大量测试,从化学和材料制造开始(测量电解液填充后的隔离,电芯充放电,短路条件等)到电芯准备打包并运送到最终应用,如电网能源存储,消费电子产品和电动汽车。验证和确认测试的目标始终是在它们进行到下一个流程之前识别故障电芯,避免材料和时间浪费。每个环节的测试都必不可少,因为有诸多因素可能影响电池性能。

表面上,开路电压测试和内阻测试的目标一致:识别出无法达到性能预期的电池。然而,两者缺一不可,因为它们分别测试不同的指标。开路电压测试侧重于电容和自放电,这些特性可能由于分离器中的杂质或制造过程中的错误形成等缺陷引起。高阻抗可能由其他因素引起。只有通过直接阻抗测量才能找出导致高阻抗的原因。例如电极到标签的不良焊接。

对于动力电池,美国高级电池联盟 (USABC) 为优化电池安全性、性能和可靠性设定的目标应作为当前化合物电池以及超越锂离子的新兴技术的良好指南。有效性能表征的关键是从可以识别故障的有效测量开始。借助适当的设备和测试,制造商、研究人员、设计师甚至最终用户都可以全面了解他们电池的未来性能。

发布日期: 2024-07-08

发布日期: 2024-06-17

发布日期: 2024-02-18

发布日期: 2026-01-13

发布日期: 2024-09-06

发布日期: 2024-11-15

发布日期: 2023-11-30

发布日期: 2024-05-09

发布日期: 2026-02-11

发布日期: 2026-02-11

发布日期: 2026-02-11

发布日期: 2026-02-11

发布日期: 2026-02-11